Emulgierbare EP-Kühlschmierstoffe für das Abstreckgleitziehen

Zur Erzeugung von Hohlkörpern mit Flansch, bei denen die Bodendicke größer oder kleiner als die Wandstärke ist sowie für Hülsen mit hoher Seitenwandung und geringer Wandstärke wird oftmals das Verfahren des Abstreckgleitziehens eingesetzt. Dazu wird ein Hohlkörperrohling, welcher mittels Fließpressen eines Napfes oder auch durch Tiefzug aus einer Blechronde hergestellt wurde, ohne Verwendung von Niederhaltern mittels eines Stempels durch einen oder mehrere Abstreckringe gezogen. Bei Verwendung mehrerer Ziehringe wird die zulässige Formänderung gegenüber nur einem Ziehring um ca. 20 % gesteigert. Die Kraftübertragung erfolgt überwiegend über den Napfboden, dessen Dicke bei der Bearbeitung erhalten bleibt. Gegenüber dem Fließpressen besteht ein wesentlicher Vorteil des Verfahrens in den geringeren Umformkräften und den daraus resultierenden geringeren Werkzeugspannungen, der gleichmäßigen gezogenen Wanddicke und den hohen erreichbaren Oberflächengüten und Toleranzen /1/. Beim Abstreckziehen treten im Allgemeinen sehr hohe Flächenpressungen auf, die aufgewendete Zugkraft muss überwiegend von der umgeformten Hülsenwand aufgenommen werden. Zur Ableitung der großen entstehenden Wärmemengen werden für das Abstreckgleitziehen im Allgemeinen emulgierbare Kühlschmierstoffe, in Konzentrationen zwischen 10 und 30% mit Wasser gemischt, verwendet. Das Wasser bewirkt aufgrund seiner hohen Wärmekapazität und Wärmeleitfähigkeit (Tabelle 1) eine schnelle Kühlung der gezogenen Hohlkörperwand. Der Mineralöl- oder Esterölanteil dieser emulgierten Kühlschmierstoffe sorgt für die notwendige Reduktion der Reibung zwischen Ziehring und Napfwand und verhindert so das Abreißen des Behälterbodens.

Vergleich der kalorischen Größen von Öl und Wasser

| Öl | Wasser | |

| Spezifische Wärmekapazität [J/gK] (bei 20°C) | 1,8 | 4,2 |

| Wärmeleitfähigkeit [W/mk] (bei 20°C) | 0,1 | 0,6 |

| Spez. Verdampfungswärme [kJ/g] (bei Normaldruck 1013 hPa) | 0,2 | 2,3 |

Um die Reibkraft effektiv zu reduzieren, sollte ein möglichst druck- undtemperaturstabiler Schmierfilm erzeugt werden. Dies ist allein durch die in der Kühlschmieremulsion verteilten Öltröpfchen oftmals nicht möglich, die physikalischen und chemischen Eigenschaften der Emulsion müssen durch geeignete Zusatzstoffe (Additive) weiter verbessert und für den Bearbeitungsprozess optimiert werden. Um dies zu erreichen, werden dem Kühlschmierstoffkonzentrat z.B. Reibungsverringerer (Friction Modifier) auf der Basis synthetischer Ester oder Seifen beigegeben, die sich an Metalloberflächen physikalisch anlagern und die Reibung im direkten Kontaktzwischen Werkstück und Werkzeug verringern. Dieser Schmierfilm ist aber nur bis zu einer thermischen Belastung von etwa 130°C stabil u nd verliert bei weiter steigender Temperatur seine Wirkung.

Durch Zugabe von Verschleißschutzwirkstoffen (AW-Additiven) kann auch beihöheren Bearbeitungstemperaturen ein Schutz der Werkzeuge erreicht werden.

Wassermischbaren Kühlschmierstoffen, welche speziell für Massivumformverfahren mit hoher Wärmeentwicklung entwickelt wurden, werden zusätzlich Hochdruckadditive zugesetzt. Diese auch als Extreme-Pressure-Additive (EPAdditive) bekannten Substanzen bilden durch Reaktion mit Metalloberflächen Verbindungen mit geringerer Scherfestigkeit und verhindern so Mikroverschweißungen zwischen den Metalloberflächen bei hohem Druck und hohen Temperaturen. Die Leistungsfähigkeit einer solchen, mit reibungsmindernden Zusätzen, Verschleißschutz- und Hochdruckadditiven versehenen Kühlschmieremulsion kann bereits anhand von Laborprüfungen demonstriert werden.

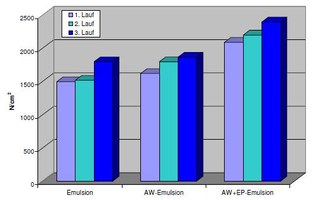

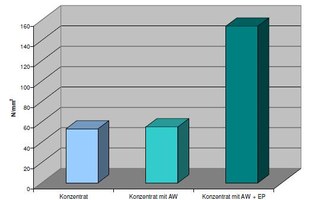

Sowohl der Reibverschleiß nach Reichert (Bild 1), geprüft mit 14 %igen Emulsionen als auch die Belastbarkeit der Emulsionskonzentrate nach Brugger (Bild 2) zeigt deutlich die Wirksamkeit der EP-Wirkstoffe.

Dies wird auch durch den Einsatz der EP-Emulsion bei der Herstellung von Druckgasflaschen unter Produktionsbedingungen bestätigt. Die Gasflaschen werden auf einer hydraulischen Horizontalpresse mit 250 to Zugkraft durch Abstreckgleitziehen über 6 Ziehringe gefertigt. Dazu werden zinkphosphatierte, genapfte Ronden aus den Werkstoffen 34CrMo4 und 30CrNiMo8 mit Stärken von bis zu 11 mm in einem Arbeitsgang mit einer Ziehgeschwindigkeit von 0,15 m/sec. gezogen.

Die Ziehringe werden während des Prozesses zwecks Kühlung und Reduktion der Reibung ständig mit der Kühlschmieremulsion überflutet. Die thermische Belastung ist dabei so hoch, dass der Kühlschmierstoff teilweise verdampft. Durch die Verwendung einer EP-Kühlschmieremulsion konnte die Ziehgeschwindigkeit um ca. 25 % gesteigert und die Ziehkraft um 10 – 15 % reduziert werden. Der Zug erfolgt deutlich gleichmäßiger und ruckfreier als zuvor, im Gegensatz zur bisher verwendeten konventionellen Kühlschmieremulsion können nun auch Rohteile mit fehlerhafter Zinkphosphatschicht riefenfrei gezogen werden. Dies bedeutet eine beträchtliche Verbesserung der Produktionssicherheit. Gleichzeitig wurde es möglich, die Konzentration der Emulsion von 12 auf 7 % zu reduzieren. Im Dauerbetrieb seit mehr als 3 Jahren hat sich die EP-Kühlschmieremulsion bewährt, trotz starker Verschmutzung durch Zinkphosphat und Hydrauliköl bleibt die Emulsion für lange Zeit stabil, auch aus arbeitsmedizinischer Sicht sind keinerlei Probleme aufgetreten.