Technologie des Senkerodierens

Einführung

Funkenerosion ist ein modernes Bearbeitungsverfahren, das entscheidende Vorteile bietet und deshalb in immer größerem Maß angewendet wird. Ein praktisches Beispiel steht hier für die zahllosen Möglichkeiten in der Metallbearbeitung. Eine Preßform für Glaswaren. Im Boden die Ausstoßeröffnung. Der passende Ausstoßer rechts davon. Beides in einem Arbeitsgang erodiert. Ein schwieriges Werkstück, rasch und genau bearbeitet.

Aber wie funktioniert das alles? Wie kann man sich Abtragen mit Funkenerosion vorstellen? Die meisten Vorgänge sind ja leider nicht sichtbar. Versuchen wir, mit Modellen und Schemas eine Vorstellung zu gewinnen.

Das Prinzip

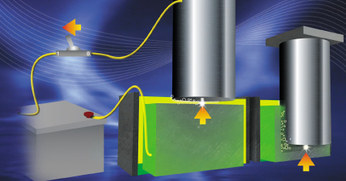

Das Prinzip des Senkerodierens ist einfach. Werkstück und Werkzeug werden so in Arbeitsposition gebracht, dass sich beide nicht berühren. Es bleibt ein Spalt, der mit einer isolierenden Flüssigkeit gefüllt wird. Die Bearbeitung erfolgt deshalb in einem Behälter. Werkstück und Werkzeug sind über Kabel an eine Gleichstromquelle angeschlossen.

In einer Leitung liegt ein Schalter. Wird dieser geschlossen, entsteht zwischen Werkstück und Werkzeug eine elektrische Spannung. Zunächst fließt kein Strom, weil das Dielektrikum zwischen Werkstück und Werkzeug isoliert. Wird nun der Zwischenraum verkleinert, schlägt bei einem bestimmten, sehr geringen Abstand ein Funke über. Bei diesem, auch als Entladung bezeichneten Vorgang wird Strom in Wärme umgesetzt.

Die Materialoberfläche erhitzt sich im Bereich des Entladekanals sehr stark. Unterbricht man nun den Stromzufluss, fällt der Entladekanal sehr schnell zusammen. Dadurch verdampft die Metallschmelze an der Materialoberfläche explosionsartig und reißt bis zu einer gewissen Tiefe flüssiges Material mit. Es bildet sich ein kleiner Krater. Folgt nun Entladung auf Entladung, so entstehen Krater neben Krater und eine stetige Abtragung an der Werkstückoberfläche.

Der Funkenspalt

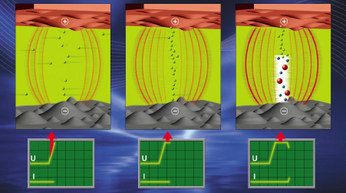

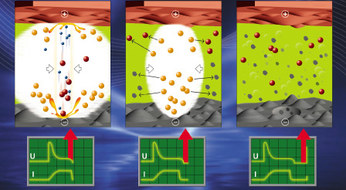

Die zwischen Elektrode und Werkstück angelegte Spannung und der Entladestrom haben einen zeitlichen Verlauf, der jeweils unter den Bildern der einzelnen Phasen gezeigt ist. Beginnen wir also links: Die Spannung baut im gesamten Elektrodenzwischenraum ein elektrisches Feld auf.

Durch die Kraftwirkung dieses Feldes und die geometrische Beschaffenheit der Oberflächen konzentrieren sich in der Flüssigkeit schwebende, leitende Partikel an der Stelle größter Feldstärke. Dies führt zur Bildung einer Brücke, wie in der Bildmitte sichtbar. Gleichzeitig werden aus der negativ geladenen Elektrode negativ geladene Teilchen herausgeschleudert.

Sie stoßen mit neutralen Teilchen im Elektrodenzwischenraum zusammen und werden aufgespalten. So entstehen negativ und positiv geladene Teilchen. Der Vorgang breitet sich lawinenartig aus und wird Stoßionisation genannt. Brücken aus leitenden Partikeln fördern diese Entwicklung.

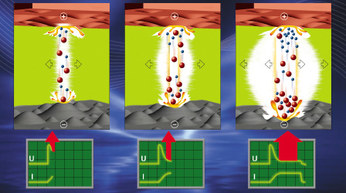

Wir sehen hier wieder, was in Wirklichkeit nicht sichtbar ist: Die positiv geladenen Teilchen wandern zur negativen Elektrode, die negativen nach positiv. Es fließt elektrischer Strom. Dieser Strom nimmt bis zu einem Höchstwert zu, wobei Temperatur und Druck weiter steigen. Dadurch bildet sich auch die Dampfblase weiter aus, wie man im Bild sieht.

Die Zusammenhänge zwischen Stromfluss und Wärme

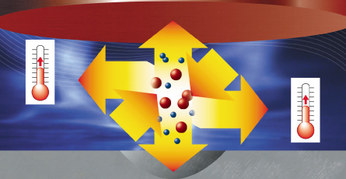

Am Modell ist hier gezeigt, wie die Wärmezufuhr durch Stromabbau reduziert wird. Die Zahl der elektrisch geladenen Teilchen nimmt rapid ab und der Druck fällt zusammen. Mit ihm der Entladekanal. Die überhitzte Schmelze verdampft explosionsartig und reißt geschmolzenes Material mit.

Sodann fällt auch die Dampfblase zusammen und an Rückständen bleiben zuletzt Metallteilchen sowie Spaltprodukte aus der Arbeitsflüssigkeit. Überwiegend Graphit und Gas.

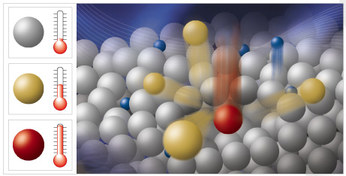

Versuchen wir am Modell die Zusammenhänge zwischen Stromfluss und Wärme sichtbar zu machen. In einer Ausschnittvergrößerung sehen wir unten die negative Elektrodenoberfläche, darüber ein Teil des Entladekanals. Auf die Metalloberfläche treffen positiv geladene Teilchen (hier rot) auf und versetzen Metallteilchen in stärkere Schwingungen, was einem Temperaturanstieg entspricht.

Bei genügend großer Geschwindigkeit könnenauch Metallteilchen (hier grau-gelb) herausgerissen werden. Eine Verbindung von positiv (rot) und negativ (blau) geladenen Teilchen hat eine Erhöhung der Schwingungen und damit der Temperatur der nun ungeladenen Teilchen zur Folge.

Wir wissen, dass die elektrische Energie bei der Entladung in Wärme umgesetzt wird. Diese erhält den Entladekanal aufrecht, führt zur Bildung von Entladekratern an den Elektroden und erhöht die Temperatur des Dielektrikums.

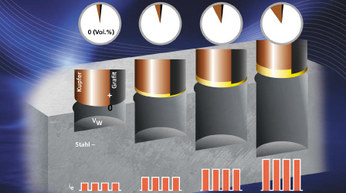

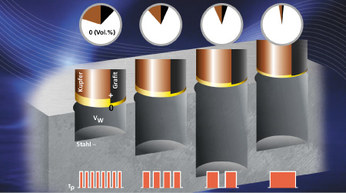

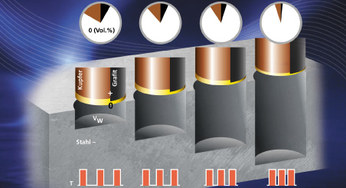

Die Polarität

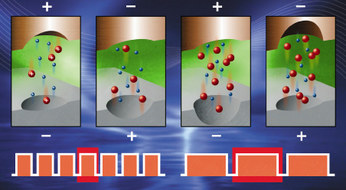

Nun eine Erläuterung zur Polarität. Durch Austausch von negativ (blau) und positiv (rot) geladenen Teilchen entsteht im Entladekanal ein Stromfluss. Dabei erzeugen die Teilchen Wärme, die zum Schmelzen des Metalls führt. Bei sehr kurzer Impulsdauer sind mehr negativ als positiv geladene Teilchen in Bewegung.

An der Auftreffelektrode entsteht um so mehr Wärme, je mehr Teilchen einer Art sich auf diese zu bewegen. Wichtig ist auch, dass die positiv geladenen Teilchen infolge größerer Masse bei gleicher Auftreffgeschwindigkeit mehr Wärme erzeugen. Damit nun der Abtrag oder Verschleiß an der Werkzeugelektrode klein bleibt, wählt man die Polarität so, dass bis zum Ende Ende der Entladung am Werkstück möglichst viel Wärmeenergie freigesetzt wird.

Bei kurzen Impulsen wird deshalb die Werkzeugelektrode an Minus gelegt. Man spricht von negativer Polarität. Bei langen Impulsen hingegen an Plus, was einer positiven Polarität entspricht. Die Impulsdauer, bei der die Polarität gewechselt wird, ist von einigen Faktoren abhängig, die sich hauptsächlich an physikalischen Kennwerten der Werkstück und Elektrodenmaterialien orientieren. Bei der Bearbeitung von Stahl mit Kupfer liegt die Grenzimpulsdauer bei circa 5 Mikrosekunden.

Die Bearbeitungszeit

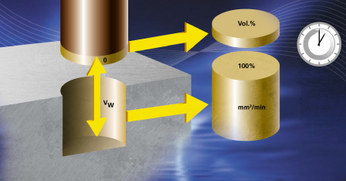

Wie bei allen Bearbeitungsverfahren sind auch beim Erodieren unter anderem Zeit und Genauigkeit von Bedeutung. Die Bearbeitungszeit bestimmt sich aus dem am Werkstück abzutragenden Materialvolumen und der Abtragleistung, die mit VW bezeichnet wird. Man misst sie in Kubikmillimeter pro Minute oder auch in Kubikinches pro Stunde.

Die Genauigkeit der Bearbeitung ist neben anderen Einflüssen vom Verschleiß an der Werkzeugelektrode abhängig. Er wird mit dem kleinen griechischen Theta und einem v bezeichnet. Als Verhältniszahl gibt dieser Wert in Prozent an, wieviel Materialvolumen an der Elektrode als Verschleiß gegenüber dem am Werkstück abgetragenen Volumen verlorengegangen ist.

Die Oberflächenqualität

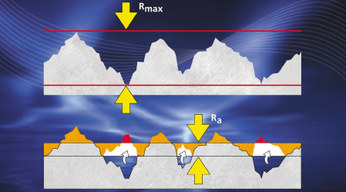

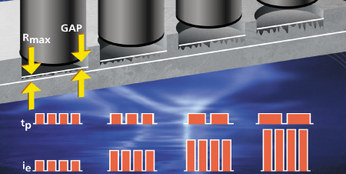

Ähnlich dem Bearbeiten mit konventionellen Methoden entsteht auch beim Erodieren keine völlig ebene, sondern eine leicht rauhe, muldige Oberfläche. Sie ist typisch für die Erosion, und ihre Beschaffenheit muss für Funktion oder Zusammenpassen einzelner Werkstücke bekannt sein. Deshalb wurden zum Messen ein Bezugssystem und Oberflächenmaße geschaffen, damit die Rauheit vorgeschrieben werden kann.

Mess- und Kenngrößen hierfür sind häufig Rmax und Ra. Mit Rmax wird die größte Rauhtiefe angegeben. In Frankreich und Deutschland bezeichnet man diesen Wert auch mit Rt, in den USA mit Hmax. Zum wichtigen Maß wird Rmax, wenn ein Teil zum Beispiel noch poliert oder geläppt werden soll. Mit Ra bezeichnet man den arithmetischen Mittenrauhwert, der immer dann von Bedeutung ist, wenn auf Passung gearbeitet wird. In England steht dafür CLA, in den USA AA.

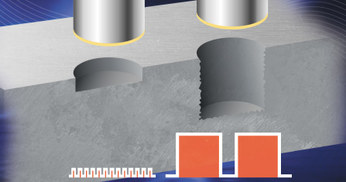

Genau wie beim spanabhebenden Bearbeiten können auch beim Erodieren feine oder grobe Oberflächen erzeugt werden. Wie groß der Rauheits-Spielraum an erodierten Oberflächen sein kann, wird hier an zwei Beispielen veranschaulicht.

Unterschiedliche Funkenspalte

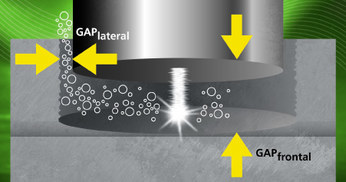

Der Funkenspalt - auch mit Gap (englisch: Spalt oder Lücke) bezeichnet - trennt Werkzeug- und Werkstückelektrode. Bereits bei geringer Arbeitstiefe muss zwischen einem vorn (frontal) und einem seitlich (lateral) gebildeten Spalt unterschieden werden. Der frontale Spalt wird durch die Regelung bestimmt. Der laterale Spalt dagegen durch Dauer und Höhe der Entladeimpulse, durch die Materialpaarung, die Leerlaufspannung und andere vorgegebene Werte.

Der Generator

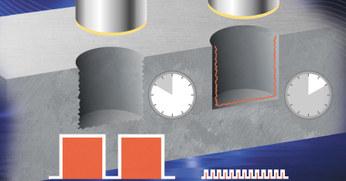

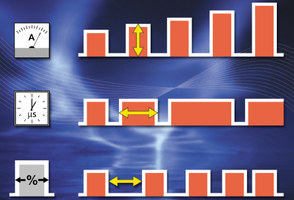

Wichtiger Bestandteil jeder Erodieranlage ist der Generator. Er formt den vom Netz kommenden Wechselstrom um und liefert rechteckförmige Spannungsimpulse. Dies bildlich, wenn Spannung und Zeit in einem Diagramm aufgetragen werden. Durch eine Reihe von Schalteinrichtungen können die Größe der Rechtecke und der Abstand zwischen diesen jeder Arbeitsanforderung angepasst werden.

Die Folge der Rechtecke ist eine bildliche Darstellung der sich wiederholenden Schalter-Öffnungs und Schließzeiten (Impulsdauer und Impulsabstand) bzw. von Entladedauer und Pause und der Spannung sowie dem Strom an der Funkenstrecke. An den meisten Generatoren können Entladestrom, Impulsdauer und Impulsabstand voneinander unabhängig eingestellt werden.

Der Entladestrom entspricht dabei der Höhe des Rechtecks. Die Breite hingegen der Impulsdauer, die mit dem millionsten Teil einer Sekunde in Mikrosekunden gemessen wird. Auch der Abstand zwischen den einzelnen Impulsen kann verändert werden, wodurch sich die Dauer der Pausen bestimmt, in denen der Stromfluss unterbrochen wird.

Der Impulsabstand steht in einem Verhältnis zur Impulsdauer als Prozentzahl. Ist zum Beispiel der Abstand 25 Mikrosekunden bei einer Impulsdauer von 100 Mikrosekunden, so beträgt Tau 80 Prozent. Das heißt, dass der Impuls 80 Prozent, die Pause 20 Prozent eines Schaltspiels dauern.

Der Elektrodenverschleiß

Erodieren mit geringem Strom ergibt eine kleine Abtragleistung. Umgekehrt viel Strom einen großen Abtrag. Dabei steigt aber auch der in Volumenprozent gemessene Verschleiß an der Werkzeugelektrode an, wenn mit Kupferelektroden in Stahlwerkstücke erodiert wird. Graphitelektroden zeigen demgegenüber ein abweichendes Verhalten. Der Verschleiß nimmt bis zu einem bestimmten Stromwert ab und bleibt dann weitgehend konstant.

Erodieren mit kleiner Impulsdauer bedeutet zunehmenden Elektrodenverschleiß. Umgekehrt mit großer Impulsdauer kleinen Verschleiß. In der Praxis wird beim Schruppen mit Kupfer und Graphit in Stahl eine Impulsdauer gewählt, die zwischen dem Abtragemaximum und dem Veschleißminimum liegt.

Die Pausendauer

Nicht zuletzt spielt auch die Pause zwischen zwei Entladungen eine wesentliche Rolle. Generell ist festzustellen, dass großer Abtrag und geringer Verschleiß bei kleinen Pausen, d.h. großem Tastverhältnis zu erreichen sind. Nur darf ein Grenzwert nicht überschritten werden, weil dann eine Grenze kommt, hinter der Prozessstörungen auftreten, die geringeren Abtrag und höheren Verschleiß verursachen. Man bezeichnet diesen kritischen Wert auch als Grenztastverhältnis.

Der Stromimpuls

Dass die Entladeenergie, im Bild die Fläche eines Stromimpulses, auf die Rauheit der Oberfläche und die Größe des Funkenspaltes (Gap) einen entscheidenden Einfluss hat, zeigt diese Darstellung.

Der Energieinhalt eines Impulses entspricht dabei der orangefarbigen Fläche. Sehr eindeutig sind die Zusammenhänge, dass bei kleiner Entladeenergie geringe Rauheit und umgekehrt großer Entladeenergie größere Rauheit entsteht.

Beim Vorschlichten und Schlichten muss zum Beispiel eine bestimmte Rauheit erreicht werden. Sie entspricht einer bestimmten Entladeenergie, die durch geeignete Einstellungen des Entladestroms (Impulshöhe) und der Entladedauer (Impulsbreite) gefunden wird. Aus der Zahl möglicher Einstellungen wird jedenfalls die zwischen dem Abtragmaximum und Verschleißminimum liegende gewählt.

Die Oberflächenqualität im Verhältnis zur Entladeenergie

Die Bearbeitungsstufe von einer gröberen zu einer feineren Oberfläche ergibt sich durch erodieren mit reduzierter Entladeenergie. Die Rauheit wird geringer, der Elektrodenverschleiß etwas größer. Im Bild ist gezeigt, wie groß in der Praxis der Unterschied zwischen zwei aufeinanderfolgenden Bearbeitungsstufen sein kann.

In der Werkstattpraxis soll beim Vorbearbeiten oder Schruppen eine Rauheit erreicht werden, die mit einer nachfolgenden Bearbeitungsstufe nur noch eingeebnet werden muss. Erfahrungen bestätigen, dass die Rauheit der Folgebearbeitung circa einem Drittel bis einem Fünftel der Ausgangsrauheit entspricht. Bei diesem Vorgehen ergibt sich eine Gesamtbearbeitungsdauer mit sehr wirtschaftlichem Verhältnis von Zeitaufwand zu Genauigkeit.